Grundsätzliche Ansätze zur Verbesserung der Ressourceneffizienz in der Metallindustrie

Basic Approaches to Improving Resource Efficiency in the Metals Industry

Abstract

deOhne intensive Nutzung von Metallen wäre die Umsetzung von aktuellen Strategien wie die Realisierung der regenerativen Energiegewinnung oder der Elektromobilität in Deutschland undenkbar. Eine gesicherte Versorgung der Industrie mit allen Primärmetallen kann durch faktische Monopolstrukturen sowie tendenziell sinkenden Erzgehalten nicht als garantiert angesehen werden. Durch eine verbesserte Kreislaufführung kann die Ressourceneffizienz erhöht und die Importabhängigkeit reduziert werden. Damit einhergehende Herausforderungen und mögliche Lösungsansätze werden thematisiert.

Abstract

enWithout the intensive use of metals, the implementation of current strategies such as the realisation of renewable energy production or electromobility in Germany would be unthinkable. A secure supply of all primary metals to industry cannot be considered guaranteed due to de facto monopoly structures and the trend towards decreasing ore contents. Improved recycling can increase resource efficiency and reduce dependence on imports. The challenges associated with this and possible solutions are discussed.

1 Ressourceneffizienz im Metallsektor

1.1 Ausgangssituation

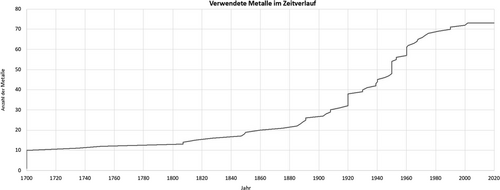

Ohne eine intensive Nutzung von Metallen ist die heutige Industriegesellschaft kaum vorstellbar. Die Bedeutung der Metalle nimmt mit der zunehmenden Verwendung in Hightech-Anwendungen kontinuierlich zu. Insbesondere für die Realisierung einer nachhaltigen Energiebereitstellung und die Umsetzung der Elektromobilität ist eine gesicherte Verfügbarkeit nicht nur von Massenmetallen, sondern auch von sogenannten wirtschaftsstrategischen Metallen unabdingbar 1. Wurden um das Jahr 1700 erst ca. 10 Metalle genutzt, so finden heutzutage bis zu 73 Metalle eine industrielle Anwendung (s. Abb. 1). Beispielhaft sei hier die industrielle Erstanwendung der Metalle Aluminium und Titan erwähnt. So konnte Aluminium erstmals um das Jahr 1890 im industriellen Maßstab produziert werden. Die damaligen Einsatzzwecke lagen bspw. in der Herstellung von Alltagsgegenständen wie Brillengestellen, Bestecken oder Folien 2. Das Element Titan wurde zwar bereits 1791 entdeckt, aber erst im Jahr 1948 konnte es in größeren Mengen produziert werden. Die Erstanwendung lag im militärischen Luftfahrtbereich 3.

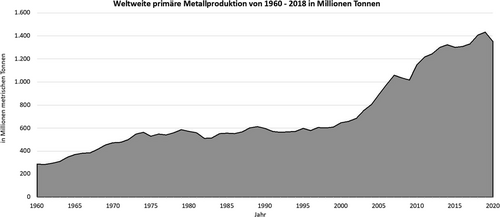

Gleichzeitig haben sich die primären Rohstoffentnahmen durch die gestiegene Metallproduktion weltweit erhöht (Abb. 2). Das mit weitem Abstand mengenmäßig am meisten produzierte Metall ist Eisen mit einer Jahresmasse von rund 1,2 Milliarden Tonnen im Jahr 2020. Ein Ende des Bedarfs nach metallischen Rohstoffen ist nicht absehbar und führt dazu, dass die Primärgewinnung aufwendiger wird, da tendenziell die Metallgehalte mit fortschreitender Exploitation eher abnehmen. Dadurch muss ein höherer Aufwand zur Förderung gleichbleibender Erzmengen betrieben werden 6.

Eine weitere Herausforderung ist, dass die Primärförderung und -produktion zahlreicher wirtschaftlich relevanter Metalle nur in einigen Ländern durchgeführt wird. Dies gilt neben eher gängigen Stoffen, wie z. B. Hüttenblei, auch für kritische Technologiemetalle wie Gallium, Germanium und Silizium, die nach EU-Definition wirtschaftsstrategische Rohstoffe darstellen 7, 8. Die Länderkonzentrationen haben zur Folge, dass sich Staaten ohne entsprechende Primärrohstoffvorkommen in einer starken Abhängigkeit von ressourcenreichen Staaten befinden. Darüber hinaus gelten in vielen der Förderländer deutlich andere Sicherheits- und Umweltschutzstandards als z. B. in der Europäischen Union 9. Diese werden durch den Einsatz der Primärressourcen aus den betreffenden Ländern bisher unter Externalisierung der Umweltinanspruchnahme in Kauf genommen. Durch die Verabschiedung des Lieferkettensorgfaltspflichtengesetzes (LkSG) am 11.06.2021 sind in den kommenden Jahren allerdings höhere Anforderungen für deutsche Unternehmen zu erwarten. So sind ab 2024 Unternehmen mit mehr als 1000 Mitarbeitern in der Pflicht, bezüglich der gesamten Lieferkette ihrer Produktion dafür Sorge zu tragen, dass keine Verstöße gegen die Menschenrechte bei der Produktion der eingesetzten Güter stattfinden 10.

Deutschland besitzt zwar Lagerstätten an metallhaltigen Erzen, doch aktuell findet praktisch kein aktiver Bergbau zur Ausbeutung dieser Vorkommen statt. Dies führt dazu, dass die Grundstoffindustrie und die produzierende Industrie in Deutschland vollständig, was den Primärrohstoffbedarf betrifft, auf den Import der Erze bzw. ihrer Metalle angewiesen sind.

-

eine möglichst vollständige Verwertung produktionsbedingter metallischer Abfälle,

-

eine möglichst hochwertige Wiederverwertung metallischer Rohstoffe nach Ende der Nutzungsphase,

-

eine möglichst ressourcenschonende Bereitstellung von Metallen, bei der Primär- und Sekundärproduktion sowie

-

eine Minimierung/Substitution des Materialeinsatzes zur Produktherstellung 11.

Im Rahmen dieser Veröffentlichung werden die Herausforderungen, die mit einer Umsetzung der drei erstgenannten Punkte verknüpft sind, beschrieben und anschließend werden entwickelte Lösungsansätze vorgestellt. Dabei wird ausführlicher auf den Lösungsansatz der automatisierten Demontage von beispielhaften Produkten eingegangen.

In Abschn. 1.2 wird eine in diesem Kontext erforderliche Definition der Ressourceneffizienz entwickelt und in Abschn. 1.3 werden ergänzend Vorgehensweisen/-strategien zur Messung der Ressourceneffizienz diskutiert. Die Lösungsansätze beruhen auf zahlreichen durchgeführten und aktuellen Arbeiten der Autoren bzw. des CUTEC Clausthaler Umwelttechnik Forschungszentrums (CUTEC) und stellen einen Überblick dar.

1.2 Definition der Ressourceneffizienz

Eine international anerkannte einheitliche Definition für Ressourceneffizienz liegt im europäischen Kontext nicht vor. Die Europäische Kommission (EK) definiert diese folgendermaßen: „Ressourceneffizienz bedeutet, die begrenzten Ressourcen der Erde nachhaltig zu nutzen und gleichzeitig die Auswirkungen auf die Umwelt zu minimieren. Es ermöglicht, mehr mit weniger zu schaffen und mehr Wert mit weniger Input zu liefern.“ Die Ressourceneffizienz ist Teil der Leitinitiative „ressourcenschonendes Europa“, die eine der sieben Leitinitiativen der Europa 2020 Strategie ist 12.

Das Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit (BMU) definiert Ressourceneffizienz wie folgt: „Effizienz beschreibt das Verhältnis von Mitteleinsatz zum erzielten Ergebnis oder Nutzen; je geringer der notwendige Mitteleinsatz ist, umso höher ist die Effizienz. Bei der Ressourceneffizienz liegt der Fokus auf dem Einsatz natürlicher Ressourcen in der wirtschaftlichen Produktion. Dazu zählen Wasser, Boden und Luft, Fläche, biotische und abiotische Rohstoffe, Ökosysteme mit der Vielfalt der in ihnen lebenden Organismen sowie Energie aus Sonne, Wind, Erdwärme oder Gezeitenströmungen. Je weniger natürliche Ressourcen in der Herstellung von Produkten für den wirtschaftlichen Erfolg eingesetzt werden, desto besser für die Umwelt.“ 13.

Das Institut für Umweltinformatik (ifu) in Hamburg hat eine Definition zur Ressourceneffizienz wie folgt entwickelt: „Resource efficiency stands for the relationship between natural raw materials or technical-economic materials and the benefits gained from their use, whether in production or consumption. The aim is to maximise the benefits of products or services while minimising consumption and waste. The less energy and material required to produce a product the better.“ 14.

-

erneuerbare und/oder nicht erneuerbare Primärrohstoffe

-

Energie,

-

die Umweltmedien Luft, Wasser, Boden sowie

-

Ökosystemleistungen und Biodiversität.

Ökosystemleistungen beschreiben dabei die Senkenfunktion der Umweltmedien Luft, Wasser und Boden, die bei der Erzielung des Nutzens in Form von Abfällen oder Emissionen beansprucht wird. Die Biodiversität trägt dazu bei, die Senkenfunktion der Ökosystemleistungen aufrecht zu erhalten.

Vergleicht man die Definitionen für Ressourceneffizienz miteinander, dann weisen die Definitionen von der EK und dem ifu Hamburg eher einen allgemeineren Charakter auf. Die Definitionen des BMU und des VDI sind im Vergleich konkreter und spezifischer. Doch beide Definitionen sind im Detail nicht deckungsgleich, so fehlt bei der BMU-Definition der Hinweis auf die Senkenfunktion, wohingegen die VDI-Definition die Steigerung der Ressourceneffizienz nur mit der Änderung des Verhältnisses Nutzen zu dessen Aufwand beschreibt, aber das intrinsische Ziel der Ressourceneffizienz, den Nutzen zu maximieren bzw. den Aufwand zu minimieren, dabei nicht explizit erwähnt.

Aus diesem Grunde wird ein erweiterter Ansatz für die Definition der Ressourceneffizienz vorgestellt, der auf den Ansätzen des BMU und VDI basiert: Ressourceneffizienz ist das Verhältnis aus Nutzen zu Aufwand, mit dem Ziel, den Nutzen zu maximieren und den Aufwand zu minimieren. Der Nutzen kann die Form eines Produktes, einer Dienstleistung, einer Funktion oder einer funktionellen Einheit annehmen. Der Aufwand erfordert einen Ressourceneinsatz an erneuerbaren und nicht erneuerbaren Rohstoffen für eine stoffliche und energetische Anwendung, den Umweltmedien Luft, Wasser, Boden sowie Ökosystemen mit ihrer Biodiversität zur Wahrnehmung einer Senkenfunktion.

1.3 Messung der Ressourceneffizienz

Zur Messung der Ressourceneffizienz existieren bereits Methoden und Ansätze. So wurde im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) aufgesetzten Förderschwerpunkts „r3 – Innovative Technologien für Ressourceneffizienz – Strategische Metalle und Mineralien“ ein Verbundvorhaben gefördert, das die Messung der Ressourceneffizienz thematisch behandelte. Dabei wurde die sogenannte ESSENZ-Methode entwickelt. Zur Bewertung werden die vier Dimensionen gesellschaftliche Akzeptanz, Umweltauswirkungen, Nutzen sowie Verfügbarkeit betrachtet. Um die unterschiedlichen Dimensionen umfassend abzubilden, werden insgesamt 21 Kategorien zur Bewertung herangezogen. Die ESSENZ-Methode orientiert sich an den Anforderungen und Anleitungen zur Erstellung einer Ökobilanz, die in der Norm ISO 14044 definiert ist 16.

Obwohl die ESSENZ-Methode speziell für metallische und fossile Rohstoffe entwickelt wurde, ist eine praktikable Anwendung generell als schwierig anzusehen. Die Datenerhebung für 21 Kategorien ist sehr aufwendig. Das entwickelte Modell weist einen eher theoretischen Charakter auf. Für eine konkrete Anwendung in der Unternehmenspraxis ist es tendenziell zu komplex. Die ESSENZ-Methode kam zwar laut dem Nachhaltigkeitsbericht 2019 der Daimler AG zur Anwendung, jedoch nur für die Beschaffung einiger nicht näher aufgeführter Rohstoffe 17. Die Gesamtbedeutung der ESSENZ-Methode im Nachhaltigkeitsbericht ist jedoch minimal. Des Weiteren wird durch das Begleitvorhaben der BMBF-Fördermaßnahme „Materialien für eine ressourceneffiziente Industrie und Gesellschaft – MatRessource“ auf Nutzungseinschränkungen der ESSENZ-Methode verwiesen 18.

Auch in 19 wird ein Systemoptimum im Spannungsfeld zwischen physikalischen, betriebswirtschaftlichen und ökologischen Kriterien abgeleitet. Betrachtet werden sowohl energetische wie auch stoffliche Effizienzsteigerungen. Thematisch werden dabei Fragestellungen zur Anlagendimensionierung, optimalen Wartungszeitpunkten sowie zur Anlagenobsoleszenz behandelt. Auf den formulierten Untersuchungsgegenstand aus Abschn. 1.1 wird dabei nicht eingegangen.

Ein weiterer Ansatz zur Messung der Ressourceneffizienz ist vom VDI vorgesehen. In Ergänzung zur VDI-Richtlinie 4800 Blatt 1 soll die Ressourceneffizienz anhand des kumulierten Energie- und Ressourcenaufwandes (VDI 4600, VDI 4800 Blatt 2) und anhand der Umweltauswirkungen (VDI 4800 Blatt 3) bestimmt werden 15, 20, 21. Eine Nachfrage beim VDI-Zentrum Ressourceneffizienz GmbH in Berlin ergab, dass eine Veröffentlichung der bisher geplanten Richtlinie zu den Umweltauswirkungen nicht weiter verfolgt wird. Stattdessen soll diese Thematik in der Richtlinie VDI 4800 Blatt 1 aufgehen.

Dieser Ansatz zur Ermittlung der Ressourceneffizienz ist praktikabler und deckt sich eher mit den Vorstellungen der Verfasser. Zur Messung der Ressourceneffizienz sollten die Ressourcen- und Energieverbräuche der betrachteten Produkte, Verfahren, Dienstleistungen ermittelt werden. Dafür stehen öffentliche Datenbanken wie die ProBas-Datenbank oder kommerzielle Datenbanken wie Ecoinvent oder GABI zur Verfügung. Neben den Verbräuchen gilt es, die Umweltauswirkungen zu bestimmen. Dafür wird ebenfalls auf die erwähnten Datenbanken in Kombination mit Ökobilanzierungsprogrammen zurückgegriffen. Hier sollten in Abhängigkeit des Betrachtungsgegenstands gezielt die relevanten Umweltauswirkungen ausgewählt und anschließend ermittelt werden. Idealerweise zeigen die Energie- und Rohstoffaufwände sowie auch die Umweltauswirkungen bei einem Variantenvergleich in dieselbe Richtung, so dass bspw. Produktvariante A geringere Aufwände und Umweltauswirkungen als Produktvariante B aufweist. Eine Vorteilhaftigkeit für Variante A kann so als gesichert angesehen werden. Anders verhält es sich, wenn die Aufwände und Umweltauswirkungen der Vergleichsvarianten in unterschiedliche Richtungen zeigen. In Ermangelung einer naturwissenschaftlich fundierten Methode kann die Möglichkeit der Rangfolgebildung der Aufwände und Umweltauswirkungen über eine Hierarchisierung zur Entscheidungsfindung in Betracht gezogen werden 22. Da die Hierarchisierung fall- und personenabhängig ist, ist dies zwar einerseits ein sehr subjektiver Ansatz, der jedoch anderseits eine hohe Praktikabilität in der Anwendung aufweist.

Für die Messung der Ressourceneffizienz sowohl intern als auch im Unternehmensvergleich sollen monetäre Gewichtungsfaktoren zunächst keine Rolle spielen, da sie die Ergebnisse stark verzerren können. Monetäre Erwägungen sind vornehmlich in der internen Entscheidungsfindung der Unternehmen von Bedeutung, wenn es darum geht, die Maßnahmen zur Steigerung der Ressourceneffizienz umzusetzen.

2 Herausforderungen bei der Steigerung der Ressourceneffizienz

In der metallverarbeitenden und -produzierenden Industrie finden bereits zahlreiche Ansätze zur Optimierung der Ressourceneffizienz Anwendung. Im Fokus der Optimierung steht dabei der gesamte Produktionsprozess. Die berücksichtigten Bereiche decken ein breites Spektrum ab und reichen von der Produktentwicklung bis hin zur Fabrikplanung 11.

Bei nicht zentralen Produktionsprozessen hingegen fallen häufig metallhaltige Reststoffe an, die bisher nicht optimal hinsichtlich ihrer Ressourceneffizienzpotenziale behandelt werden. Dieselbe nicht optimale Behandlung ist oftmals auch bei End-of-Life(EoL)-Produkten der Fall. Nachfolgend werden die Herausforderungen, die einem ressourceneffizienten Umgang mit diesen Reststoffen und EoL-Produkten bisher entgegenstehen, beschrieben.

2.1 Dissipative Verteilung metallischer Rohstoffe

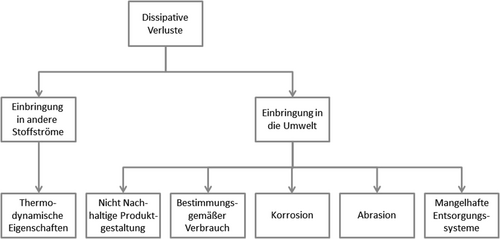

Aktuell werden den metallischen Stoffkreisläufen nicht unerhebliche Mengen an Rohstoffen aufgrund dissipativer Verluste entzogen. Ein dissipativer Verlust liegt dann vor, wenn ein Stoffstrom in geringer Konzentration in einen anderen Stoffstrom oder in die Umwelt eingetragen wird, so dass eine Rückgewinnung aus technischen und/oder wirtschaftlichen Gesichtspunkten nicht mehr sinnvoll möglich ist. Eine Systematik der auftretenden dissipativen Verluste gibt Abb. 3 wieder.

Ein Beispiel für die Einbringung eines Stoffstroms in andere Stoffströme liefert die Aufbereitung von Weißblechen. Weißblech besteht aus einem Eisen-Trägermaterial, mit geringem Legierungsanteil, und einer Schutzschicht aus Zinn. Der Anteil an Zinn liegt dabei zwischen ca. 1 und ca. 15 g m−2 24. Aktuell wird von einer Recyclingquote für das Weißblech von ca. 90 % ausgegangen. Diese Quote bezieht sich dabei auf das Weißblech und nicht auf die einzelnen Komponenten. Das Weißblech geht in die Elektrostahlroute und wird dort recycelt. Aufgrund der thermodynamischen Eigenschaften des auf den Blechen anhaftenden Zinns, das eine Verdampfungstemperatur von 2620 °C hat, verbleibt das Zinn im Stahl und ist für eine Wiederverwertung somit nicht mehr verfügbar 25. Eine Möglichkeit diesem Umstand entgegenzuwirken, ist der Einsatz der Weißbleche für die Produktion von zinnhaltigen Spezialstählen 7. Doch ein nicht unerheblicher Anteil an Weißblechen wird immer noch in der konventionellen Elektrostahlroute eingesetzt, das Zinn somit weiterhin dissipativ verteilt.

Es existieren Verfahren, das Zinn auf den Weißblechen vor dem Stahlrecycling abzuscheiden. Hierbei wird das Zinn mit heißer Natronlauge mittels Batchverfahren entfernt. Aufgrund kontinuierlich sinkender Zinnauflagen lassen sich Anlagen zur Weißblechentzinnung heutzutage nur sehr schwer wirtschaftlich betreiben, da dadurch der Durchsatz an zu entzinnenden Weißblechen erheblich gestiegen ist. In Deutschland findet aktuell keine Entzinnung von Weißblechschrotten mehr statt. Die letzte Anlage wurde 2011 in Mülheim an der Ruhr geschlossen 26.

Neben dem Einbringen in andere Stoffströme werden Metalle auch dissipativ in die Umwelt eingetragen, z. B. aufgrund einer nicht nachhaltigen Produktgestaltung, wie dies bei Einwegrasierern oder Metallfolien der Fall ist. Auch über ihren bestimmungsgemäßen Verbrauch bspw. als Pharmazeutika ergeben sich dissipative Verluste. Durch natürliche Prozesse wie Korrosion z. B. an Kfz und Schiffen treten ebenfalls dissipative Rohstoffverluste auf, ebenso wie durch Abrasion bspw. von Bremsscheiben. Auch mangelhafte Entsorgungssysteme, z. B. bei Elektronikkleingeräten, liefern einen Beitrag zu stofflichen Verlusten.

Die Gründe für dissipative Verluste sind bekannt. Allerdings erlaubt die niedrigkonzentrierte Verteilung dieser Reststoffe bisher oft keine wirtschaftlich rentable Rückgewinnung.

2.2 Design/Produktion vs. Recycling

Die sortenreine Trennung verschiedener Materialien ist eine zentrale Herausforderung beim Recycling komplexer Produkte. Der Erfolg hängt von der Wahl der Bauteilverbindungen in der Entwicklungsphase ab. Die wissenschaftliche Basis für Konstruktionsrichtlinien für recyclinggerechtes Design sind bereits zur Jahrtausendwende geschaffen worden 25, 27. Dabei wurden unter anderem Tragfähigkeit, Füge- und Löseaufwand sowie die Recyclingeignung verschiedener Verbindungstypen berücksichtigt 25. Da die Recyclingfähigkeit einer Bauteilverbindung nur einen Teil des Anforderungsfelds darstellt, kann häufig nicht die recyclingtechnisch optimale Bauteilverbindung genutzt werden.

Beispielsweise wird in der Automobilindustrie zur Steigerung der Betriebseffizienz an der Gewichtsreduktion der Karosserien gearbeitet. Dies geschieht u. a. durch den Einsatz von Leichtmetalllegierungen oder die Verwendung von CFK-Bauteilen. Um die genannten Materialien zu verbinden, wird in modernen Kraftfahrzeugen immer häufiger auf Klebelösungen zurückgegriffen 28. Diese sind nicht ohne Weiteres im bisherigen Kfz-Recycling zerstörungsfrei trennbar (s. Abschn. 2.5), bringen jedoch für die Produktion und die Nutzungsphase entscheidende Vorteile mit sich. Laut dem Unternehmen 3M Corporation können je nach Fahrzeug durch die Verwendung entsprechender Materialien und Klebungen im Vergleich zu klassischen Fügeverfahren, wie Clinchen, Nieten oder Schweißen, bis zu 140 kg Gewicht eingespart werden 29. Dennoch sind Kfz im zeitlichen Verlauf ihrer Ausprägung schwerer geworden, wodurch trotz Leichtbaumaßnahmen die zu recycelnde Masse zugenommen hat 30.

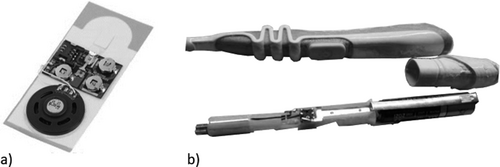

Probleme aufgrund nicht recyclinggerechten Designs treten auch in kurzlebigen Konsumprodukten auf. Als Beispiel können die Verwendung von Elektronikbaugruppen in sprechenden Post- und Grußkarten, vibrierenden Handzahnbürsten ohne Möglichkeit für Kopfwechsel oder Kinderspielzeuge genannt werden (s. Abb. 4). Insbesondere in Elektronik-Baugruppen wird eine Vielzahl von Technologiemetallen genutzt.

Nach kurzen Nutzungsphasen werden die entsprechenden Produkte häufig im Hausmüll entsorgt und entziehen sich somit effizienten Recyclingpfaden. Beim Beispiel der vibrierenden Handzahnbürste ist der Wechsel des Bürstenkopfes nicht möglich und der Austausch der Batterie nur mit hohem Kraftaufwand sowie der Beschädigung der Dichtung durchführbar.

Fest verbaute Batterien sind auch bei ordnungsgemäßer Entsorgung problematisch. Bei der Erstbehandlung von Elektroaltgeräten sind laut ElektroG Erstbehandler verpflichtet, Batterien und Akkumulatoren von restlichen elektrischen und elektronischen Baugruppen zu separieren und getrennt zu entsorgen 33. Entsprechend stellen schwer entfernbare Batterien einen erhöhten Aufwand für die Entsorgungsbetriebe dar. Hier bergen Ansätze des Design-for-Disassembly, insbesondere auch im Hinblick auf die automatisierte Demontage (s. Abschn. 3.4), Potenzial für effizienteres Recycling.

Die zuvor genannten Fälle zeigen, dass trotz bekannter Richtlinien zur recyclinggerechten Konstruktion Produkte entwickelt werden, ohne die Ressourceneffizienz in Form einer langen Lebensdauer oder der Eignung für bestehende Recyclingstrukturen zu berücksichtigen. Eine mögliche Erklärung ist eine vergleichsweise niedrige Priorisierung der Recyclingfähigkeit von Produkten.

2.3 Deponierung werthaltiger Rohstoffe

Ein weiteres Hemmnis bei der Erhöhung der Ressourceneffizienz stellt der Umgang mit Ablagerungen dar. Bereits seit vielen Jahrhunderten werden durch das menschliche Handeln verursachte Abfallströme abgelagert. In diesen abgelagerten Reststoffströmen können aber durchaus noch relevante Metallgehalte enthalten sein. Die Mengen sind dabei im Laufe der Zeit stetig angewachsen, so dass man durchaus von anthropogenen Rohstofflagern sprechen kann. Hierzu gehören insbesondere bergbauliche Abfälle, produktionsspezifische/betriebseigene Abfälle sowie Siedlungs- oder Sonderabfälle.

Bei den bergbaulichen Abfällen fallen je nach den Prozessschritten zur Metallgewinnung unterschiedliche Haldentypen an. Die größten Rohstoffpotenziale bergbaulicher Halden weisen die Schlackehalden auf, die bei der Verhüttung der Erze angefallen sind. Dabei können Konzentrationen für bestimmte Metalle auftreten, die so beim Primärabbau nicht mehr gegeben sind 34. Eine metallische Rückgewinnung dieser Elemente ist jedoch am aufwendigsten zu bewerkstelligen, da die Zielelemente üblicherweise in oxidischer Form vorliegen.

Bei den produktionsspezifischen bzw. betriebseigenen Abfällen sind insbesondere bei den metallherstellenden Unternehmen große Aufhaldungen im Lauf ihrer Betriebsphasen entstanden bzw. entstehen noch weiterhin. Als Beispiel seien hier die feinen Konverterstäube aus der LD-Stahlherstellung genannt. Pro Tonne produzierten Rohstahls fallen ca. 12 kg dieser Stäube mit einem Eisengehalt von ca. 55 % an. Aufgrund fehlender praktikabler und wirtschaftlicher Verfahren sind diese Stäube je nach stofflicher Zusammensetzung gegebenenfalls als gefährliche Abfälle zu entsorgen.

Ein Rückbau von Deponien zur Rückgewinnung der darin enthaltenen stofflichen Rohstoffpotenziale ist unter wirtschaftlichen Gesichtspunkten immer eine Einzelfallentscheidung.

2.4 Fossile Energieträger als Basis der Metallgewinnung

Neben den Herausforderungen in Bezug auf die nachhaltige Nutzung von Metallen innerhalb der Produktions- und Recyclingprozesse ist auch die intensive Nutzung fossiler Energie- und Kohlenstoffträger bei der Metallherstellung eine Herausforderung. Die endliche Verfügbarkeit dieser Ressourcen sowie die mit der Nutzung einhergehenden CO2-Emissionen sorgen für eine schlechte Bilanz auch bei der Ressourceneffizienz. Besonders betroffen ist die Eisen- und Stahlindustrie, da in diesem Sektor ein hoher Bedarf an fossiler Kokskohle besteht 35. Herausfordernd ist neben den oben beschriebenen Umweltproblemen, dass auch die eingesetzte Kokskohle lediglich in wenigen Ländern in ausreichender Qualität vorhanden ist bzw. angeboten wird. Diese Situation sorgt dafür, dass die hier eingesetzte Kokskohle bzw. Koks vornehmlich aus China importiert werden müssen. Dies führt zu einer hohen Abhängigkeitssituation der betroffenen Industriezweige. Zusätzlich sind in den letzten Jahren die Kosten für CO2-Emissionszertifikate stark gestiegen und es ist davon auszugehen, dass sich diese Situation weiter verschärfen wird 36. Daher ist die Entwicklung von Methoden zur Vermeidung des Einsatzes fossiler Brennstoffe als Energieträger bzw. Reduktionsmittel in diesem Grundstoffsektor zielführend.

2.5 Sortenreine Trennung von Produktionsreststoffen und End-of-Life Produkten

Im Rahmen von Produktionsprozessen fallen unterschiedliche metallhaltige Reststoffe an, deren aktuell praktizierte Entsorgung/Behandlung es schwierig macht, die darin enthaltenen Metalle bestmöglich wieder den Stoffkreisläufen zur Verfügung zu stellen.

Ein Beispiel hierfür sind die Presswerke der Automobilindustrie. In verschiedenen Linien werden unterschiedliche Karosserieteile hergestellt. In Abhängigkeit ihres Einsatzzweckes kommen unterschiedliche Stahlqualitäten zum Einsatz. So gibt es bspw. niedrig legierte Bauteile für eine gezielte Verformung im Schadensfall. Andere Bauteile zeichnen sich durch hohe Festigkeiten aus, z. B. manganhaltige Stähle. Die unterschiedlichen Schrottqualitäten werden zusammengeführt, umgehend verpresst oder lose verladen und aus dem Werk abgeführt. Der übliche Weg der Wiederverwertung dieser Stähle geht über den Elektrolichtbogenofen bspw. als Baustahl. Würde man die Schrotte nach ihren Qualitäten sortieren, könnte man die getrennten Chargen einer höherwertigeren Nutzung zuführen. Niedriglegierte Stähle könnten in der Gießereiindustrie für Spezialgüsse eingesetzt werden. Manganhaltige Schrotte könnten in der Herstellung manganhaltiger Stähle zum Einsatz kommen und somit Primärverbräuche reduzieren.

Ein weiteres Beispiel ist die Herstellung hochlegierter Stähle und Gussteile. Bei der Herstellung fallen prozessbedingt Filterstäube an, die aus den oxidischen Bestandteilen ihrer Eingangsstoffe zusammengesetzt sind. Neben Eisen sind dies je nach Sorte die Stahlveredler Chrom, Kobalt, Molybdän, Nickel, Niob, Vanadium und Wolfram. In den Aggregaten werden je nach Auftragslage unterschiedliche Qualitäten an Stählen und Güssen hergestellt. In der Staubabscheidung werden die Stäube nicht getrennt abgeschieden. Die Stäube gehen i.d.R. zu einem Verwerter, der die Fraktion mit dem höchsten Marktpreis auf Kosten der anderen Inhaltsstoffe extrahiert und vermarktet. Würde man die Stäube in Abhängigkeit der Stahl- und Gusssorte separieren, wäre es möglich, diese in den Stoffkreislauf zurückzuführen.

Die zielgerichtete Demontage von EoL-Produkten, wie bspw. von Altfahrzeugen oder Elektro(nik)altgeräten, dient der Schadstoffentfrachtung sowie der Bereitstellung von Fraktionen für nachgeschaltete Recyclingverfahren. Die derzeit genutzten Recyclingverfahren nach Stand der Technik sind jedoch stark auf Massenmetalle ausgerichtet. Nicht unerhebliche Mengen werden daher im EoL durch den Einsatz zerstörender Verfahren und anschließender maschineller Separation verarbeitet. Die dabei genutzten Trenn- und Sortiertechniken führen unweigerlich zu Verlusten weiterer enthaltener Materialien bzw. Elemente. Da Technologiemetalle enthaltende Fraktionen teils nicht von den Massenmetallfraktionen gezielt separiert und angeboten werden, wird zudem eine großtechnische Realisierung entsprechender Recyclingtechnologien verhindert.

3 Konzeptionelle Lösungsansätze

Im Folgenden werden Ansätze zur Steigerung der Ressourceneffizienz im Metallsektor vorgestellt. Dabei werden einige der in Abschn. 2 beschriebenen Herausforderungen adressiert und Lösungskonzepte skizziert. Eine teilweise Überlappung der Lösungsansätze und Herausforderungen lässt sich dabei nicht vermeiden, da die thematischen Übergänge fließend sind. Einige der Herausforderungen werden nicht adressiert, weil entweder die Verteilung der Rohstoffe bspw. bei der Korrosion, Abrasion oder in Ablagerungen tendenziell so gering ist, dass eine Rückführung in den Wirtschaftskreislauf mit den heutigen Verfahren nicht sinnvoll ist oder weil die Lösungsansätze auf der Hand liegen, aber aus wirtschaftlichen, politischen oder sonstigen Gründen nicht umgesetzt werden. So ist es z. B. technisch möglich, die Schrotte gemäß ihren Qualitäten bei der Karosserieherstellung zu trennen oder auch Stäube bei der Herstellung unterschiedlicher Stahl- und Gusssorten zu separieren. Auch beim Design und der Produktentwicklung müsste „nur” die Gewichtung hin zur Recyclingfähigkeit der Produkte umgesetzt werden.

3.1 Konditionierung von Reststoffen zur Rückführung in den Wertstoffkreislauf

Eine Möglichkeit für den nachhaltigen Einsatz von bislang nicht optimal genutzten Reststoffen ist die Konditionierung dieser Stoffströme. Beispiele für Reststoffe, die aufgrund ihrer Beschaffenheit nicht ohne weiteres wiederverwertet werden können, sind rezente oder abgelagerte oxidische Stäube, Späne oder Schleifschlämme. Eine Konditionierung bspw. durch Mahlung oder Agglomeration kann ihre Einsatzfähigkeit nicht nur verbessern, sondern sogar erst ermöglichen.

Die Konditionierung soll am Beispiel oxidischer Stäube erläutert werden. Es besteht die Möglichkeit sowohl hoch- als auch niedriglegierte Stäube zusammen mit einem Reduktionsmittel in die Schmelzen, in denen sie entstanden sind, zurückzuführen, um so die oxidischen Inhaltstoffe der Stäube über eine Reduktion wieder in einen metallischen Zustand zu überführen. Würde man dies ohne Konditionierung der Stäube sowie des Reduktionsmittels bspw. Kohle tun, dann wären unter den vorherrschenden Bedingungen der ablaufenden Hochtemperaturprozesse die Effekte sehr gering oder würden gar nicht stattfinden. Große Anteile der Stäube und des Kohlenstoffs würden über die Absaugung unmittelbar wieder ausgetragen werden oder direkt abbrennen.

Konditioniert man nun die Stäube dahingehend, dass sie zunächst für eine optimale Durchmischung zusammen mit dem Reduktionsmittel gemahlen und anschließend zu Briketts oder Pellets agglomeriert werden, dann besteht jetzt die Möglichkeit, die oxidischen Reststoffe in der Schmelze wieder in eine metallische Form zu überführen. Durch den Einsatz dieser stabilen, selbstreduzierenden Briketts ist eine nachhaltige Nutzung dieser Reststoffe möglich. Die grundsätzliche Tauglichkeit dieses Ansatzes konnte im Technikumsmaßstab in den zwei geförderten BMBF-Verbundvorhaben DIBRAS und INAH nachgewiesen werden 37, 38.

3.2 Landfill Mining

Neben dem in Abschn. 3.1 dargelegten Ansatz kann dieser auch auf anthropogene Altablagerungen ausgeweitet werden. Den Rückbau dieser anthropogenen Altablagerungen bezeichnet man auch als Landfill Mining, das ein Bestandteil des Urban Minings ist. Altablagerungen, die für einen Rückbau in Frage kommen können, sind u. a. Schlacken aus der Kupferherstellung mit noch vorhandenen Anteilen an Kupfer sowie Kobalt oder auch Abraumhalden aus der Goldgewinnung, in denen noch Goldgehalte vorliegen.

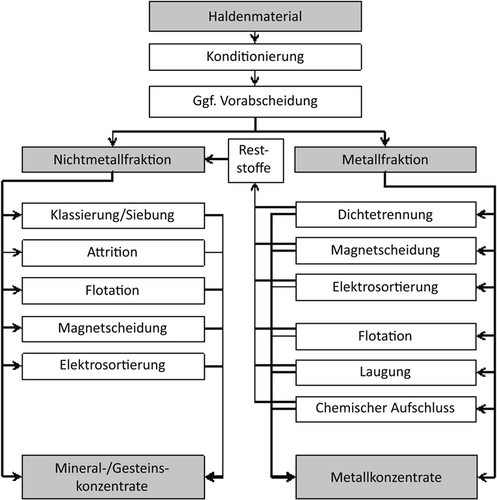

Die Möglichkeiten des Landfill Minings zur Steigerung der Ressourceneffizienz sollen am Beispiel des Rückbaus von Aufbereitungshalden und Tailings dargelegt werden. Der Antrieb für einen Rückbau aus Rohstoffsicht ist eine begründete Annahme, dass noch relevante Metallgehalte an bekannten Metallen oder zum Zeitpunkt ihrer Entstehung noch unbekannte Metalle im Ablagerungskörper enthalten sind, die eine Extraktion mit aktuellen Verfahren wirtschaftlich lohnend macht. Um diese Vermutung zu bestätigen, ist zunächst eine intensive Beprobung des Haldenkörpers zur genauen Abschätzung der Inhaltsstoffe und Mengen unabdingbar. Verfügt man über gesicherte Informationen zu den Inhaltsstoffen, dann kann anhand der Konditionierungs- und Aufbereitungsverfahren ein Gesamtkonzept für die Aufbereitung der Rohstoffe entwickelt werden (Abb. 5).

Das Ziel des Landfill Mining sollte es sein, neben der Metallfraktion auch die Mineralik so aufzubereiten, dass sie vollständig verwertet werden kann. Das Ziel sollte nicht sein, nur die metallischen Anteile zu extrahieren und die Mineralik wieder aufzuhalden. Neben der Rückgewinnung der Rohstofffraktionen können noch weitere Kriterien für einen Rückbau sprechen. So können aus den Haldenkörpern Emissionen austreten, die eine Gefährdung der Umweltmedien sowie der menschlichen Gesundheit darstellen. Weiterhin ist es möglich, dass Halden aufgrund ihres Standorts in den Fokus von Raum- und Stadtentwicklungen geraten. Ein möglicher Rückbau könnte somit einen zusätzlichen Kostendeckungsbeitrag durch eine Folgenutzung als Bauland generieren. Das CUTEC war an mehreren Vorhaben beteiligt, die erste Konzepte zur Rohstoffgewinnung aus Halden und Tailings entwickelt haben 39, 40. Ein Ablagerungsrückbau beruht immer auf einer Einzelfallbetrachtung unter Einbeziehung sämtlicher, nicht nur ressourceneffizienter, Erwägungen und ist somit eine multikriterielle Entscheidung.

3.3 Nutzbarmachung biogener Reststoffe als Substitut für fossile Energie- und Kohlenstoffträger

Biogene Reststoffe fallen in verschiedenen Bereichen an. Diese reichen von der Landwirtschaft über kommunale Abfallströme bis hin zu industriellen Reststoffen 41. Aufgrund ihrer großen Heterogenität ist ein Einsatz innerhalb industrieller Prozesse häufig mit Schwierigkeiten verbunden. So erlauben es der hohe Anteil an flüchtigen Komponenten, der stark variierende Wasser- und Aschegehalt sowie die verfügbaren Mengen nicht immer, diese problemlos einzusetzen 35. Auch erschwert der eher niedrige Energiegehalt den industriellen Einsatz, da die Kosten für den Transport der Rohmasse oftmals den tatsächlichen Nutzen übersteigen. Um eine nachhaltige Nutzung biogener Reststoffe als Substitut für fossile Energieträger zu ermöglichen, ist daher die Überführung dieser Reststoffe in eine energiereiche umschlagfähige Form notwendig. Eine Möglichkeit, diese Konversion durchzuführen, ist eine Kombination aus thermischer und mechanischer Behandlung hin zu einem festen energiereichen Agglomerat. Dieses kann genutzt werden, um unterschiedliche Prozesse in der metallverarbeitenden Industrie CO2-neutral entweder mit Energie zu versorgen oder Kohlenstoff zu substituieren. Im BMBF-geförderten Vorhaben COBI 35 konnte im industriellen Großversuch in einer Gießerei gezeigt werden, dass eine Teilsubstitution fossiler Kokskohle durch Agglomerate auf Biokohlebasis möglich ist. Da die Menge an verfügbaren biogenen Reststoffen in Deutschland begrenzt ist, würde dieser Ansatz in Ländern mit hohem verfügbaren Biomassenaufkommen, wie Brasilien, einen höheren Einfluss auf die Steigerung der Ressourceneffizienz in diesem Bereich haben 35.

3.4 Automatisierte Demontage

Die Demontage komplexer Produkte im EoL erlaubt eine schonende Auftrennung an konstruktionsbedingten Materialübergängen. Die so zu erreichende Vorseparation vermindert Kontaminationen durch Anhaftungen oder Verklumpungen unterschiedlicher Materialien oder auch Fehlwürfe, wie sie in mechanischen Zerkleinerungs- und maschinellen Sortierverfahren auftreten. Beispielsweise wird der Einsatzbereich von Schredderschrotten aus der Altfahrzeugverwertung aufgrund der starken Kontamination mit Kupfer stark eingeschränkt. Durch eine tiefgehende Demontage von Altfahrzeugen, unter Entnahme kupferhaltiger Bauteile wie Kabelbäume und Elektronik, kann der Kupferanteil im Schredderschrott deutlich verringert werden 42. Ein Vergleich manueller Demontage und mechanischer Vorbehandlung ist in 43 am Beispiel der Indium-Rückgewinnung aus Flachbildschirmen gegeben.

Der Einsatz einer Demontage im Recycling bietet über die verbesserte Sortenreinheit bei der Rückgewinnung von Materialien hinaus die Option, Baugruppen als Ersatzteile zu erhalten.

Die Entscheidung darüber, ob ein Bauteil vor dem Schreddern ausgebaut wird, hängt von den Kosten für den Ausbau und den zu erzielenden Ertrag des Wiederverkaufs ab. Ebenso bestimmen die Kosten der Demontage über die Entscheidung zwischen dem einfachen Wiederverkauf oder einer tiefergehenden Zerlegung und Wiederaufbereitung. Analog zur Automatisierung in der Produktion kann eine Automatisierung der Demontage die Kosten senken und dadurch das für die Wiederaufbereitung in Frage kommende Produktspektrum ausweiten. Zur automatisierten Demontage wurden verschiedene Pilotprojekte durchgeführt (z. B. 44, 45), die sich jedoch bisher nicht als Stand der Technik etabliert haben. Eine breite industrielle Umsetzungsfähigkeit steht vor der Herausforderung, dass die entwickelten Demontageanlagen auf spezifische Produktspektren ausgerichtet waren und eine Wirtschaftlichkeit daher von einem qualitätskonstanten Inputstrom abhängig war, der gegenwärtig in der Praxis nicht gewährleistet werden kann. Die schnelle Entwicklung im Bereich der Informationstechnologie, insbesondere auf dem Gebiet der künstlichen Intelligenz (KI), lässt jedoch die Realisierung einer flexibleren Demontageanlage zu. Auch Variantenvielfalt innerhalb einer Produktgruppe sowie Gebrauchsspuren können mithilfe bildgebender Sensorik und einer trainierten KI identifiziert werden, um den Demontageprozess entsprechend zu adaptieren.

Bei der industriellen Realisierung der Demontage wären mehrere Anlagen innerhalb einer Demontagefabrik organisierbar. Es wird davon ausgegangen, dass zur Vermeidung unnötiger Transportaufwände die Baugruppen durch etablierte Verwertungsbetriebe ausgebaut und in die Demontagefabrik geliefert werden.

Die Entscheidung darüber, ob die Verarbeitung eines spezifischen Gerätes aus ökonomischen oder ökologischen Gesichtspunkten vorteilhaft ist, sollte nicht erst in der Demontagefabrik erfolgen. Vielmehr ist auch das Treffen dieser Entscheidung bereits an den jeweiligen Sammelstellen erforderlich, um die anderenfalls entstehenden Transportaufwände zu vermeiden. Zu diesem Zweck ist die Nutzung einer zentralen Demontage-Datenbank vorgesehen, zu der Sammelstellen oder Entsorgungsbetriebe entsprechend Zugang haben sollten. Durch herstellerseitige Markierungen und das Bereitstellen einer entsprechenden automatisierten Datenauswertung wäre die Entscheidungsfindung schnell und ohne weiteres Detailwissen möglich.

Ebenso gibt die zentrale Demontage-Datenbank Aufschluss über die Materialinhalte, Demontagereihenfolgen, benötigte Werkzeuge und voraussichtliche Demontagezeiten. Auf Basis dieser Daten erfolgt eine Vorsortierung in Chargen für unterschiedlich spezialisierte Demontageanlagen innerhalb der Fabrik.

Der nächste Schritt ist die Prüfung auf mögliche Wiederverwendung. Dies hängt von der aktuellen Marktnachfrage sowie dem Zustand der individuellen Baugruppen ab. Funktionsfähige Geräte können separiert und direkt wieder vermarktet bzw. aufbereitet werden. Defekte Geräte werden stets demontiert. Für eine hohe Trennqualität werden demontierte defekte Bauteile an den Demontageplätzen nach Materialien sortiert.

Das zentrale Element einer Demontagefabrik, die Demontageanlage, wurde am CUTEC beispielhaft entwickelt und wird gegenwärtig für eine Produktgruppe umgesetzt.

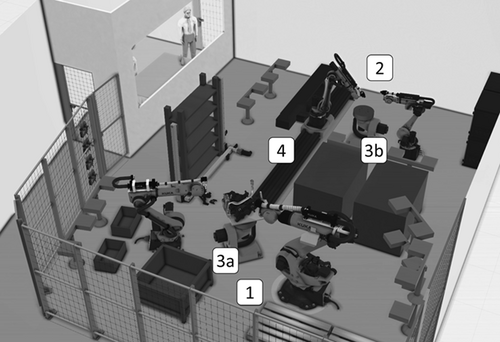

Projekt DeMoBat

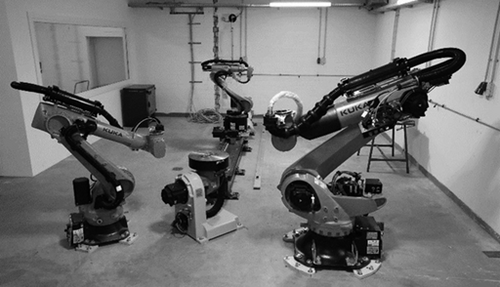

Im Rahmen des Projekts „Industrielle Demontage von Batteriemodulen und E-Motoren zur Sicherung wirtschaftsstrategischer Rohstoffe für die E-Mobilität (DeMoBat)“, finanziert durch das Land Baden-Württemberg, wird die technische Umsetzung der Demontage von Baugruppen der E-Mobilität erforscht. Das CUTEC zeichnet dabei für die Demontage von E-Antriebsaggregaten verantwortlich. Kernziel des Teilprojekts ist die Realisierung einer auf Industrierobotern basierenden Demontageanlage. In vorhergehenden Projekten konnte durch die beispielhafte Betrachtung einer Demontage elektrischer Maschinen die Wirtschaftlichkeit einer auf solchen Modulen basierenden Demontagefabrik nachgewiesen werden 46.

Neben dem Elektromotor beinhalten elektrische Antriebsaggregate oftmals ein Untersetzungsgetriebe sowie Bauteile der Leistungselektronik. Trotz dieses höheren Integrationsgrades ist die Gesamtkomplexität beim Elektroantrieb dennoch geringer als bei Verbrennungsmotoren, da der Motor selbst nur aus einer geringen Anzahl beweglicher Bauteile besteht. Beides führt dazu, dass Ausbau, Demontage und Wiederaufbereitung weniger komplex und damit eher wirtschaftlich zu realisieren sind.

-

Bereich für das Handling höherer Lasten sowie verhältnismäßig gröberer Demontagearbeiten

-

Bereich mit feineren Werkzeugen für die Demontage der Elektronik

Im Zentrum beider Arbeitsbereiche ist jeweils ein Zweiachs-Positionierer installiert (3a + b), der aufgespannte Baugruppen drehen und kippen kann und damit gesteigerte Zugänglichkeit für die Roboter gewährleistet. Die Verbringung der im ersten Bereich ausgebauten demontierten Leistungselektronik wird dabei durch eine Lineareinheit realisiert (4), die einen Roboter zwischen den Arbeitsbereichen verfahren kann.

Der Zustand sämtlicher in den Antriebsaggregaten enthaltener Bauteile soll während der Demontage unverändert erhalten bleiben. Eine möglichst hohe Qualität bei der Demontage (Vermeidung von Verletzung oder Verschmutzung von Oberflächen) ist daher obligatorisch und gewährleistet eine maximale Ausbeute wiederverwendbarer Bauteile. Die vorgestellte Demontageanlage befindet sich derzeit im Aufbau (s. Abb. 7).

Hinsichtlich der Etablierung einer Circular Economy sind komplex aufgebaute Produkte im EoL eine Herausforderung. Die etablierten Recyclingstrukturen sind in erster Linie auf die Rückgewinnung von Massenmaterialien ausgerichtet. Durch wirtschaftliche Optimierung der Demontage lässt sich das Anwendungsspektrum auf Produkte ausweiten, deren Wiederaufbereitung bisher keine ökonomisch sinnvolle Option darstellte. Mithilfe moderner Technologien in den Bereichen Bildverarbeitung, Sensorik, KI sowie der Weiterentwicklung adaptierbarer Werkzeuge bietet die automatisierte Demontage eine optimale Basis zur Umsetzung einer Nutzungskaskade im Sinne der Circular Economy.

4 Zusammenfassung und Ausblick

Die Betrachtung der verschiedenen Herausforderungen und Chancen innerhalb des metallverarbeitenden Sektors zeigt auf der Basis zahlreicher erfolgreicher Projektdurchführungen des CUTEC, dass zahlreiche ungenutzte Potenziale zur Steigerung der Ressourceneffizienz in diesem Bereich vorhanden sind. Diese gehen dabei weit über die reine Optimierung der Produktion von Gütern hinaus, sondern erstrecken sich auf alle vor- und nachgeschalteten Prozesse von der Primärproduktion der Metalle über die nachhaltige Nutzung von Produktionsrückständen bis hin zur Aufbereitung der Produkte nach Erreichen der EoL-Phase. Zur Erhöhung der Ressourceneffizienz in diesen Bereichen stellt die Sicherstellung einer hohen Sortenreinheit innerhalb der genutzten Stoffströme einen elementaren Aspekt zur Umsetzung einer effizienten Kreislaufführung der verwendeten Metalle dar, da nur so eine nachhaltige Nutzung zu jedem Zeitpunkt des Wertstoffkreislaufs möglich ist. Für eine effiziente Steigerung der Ressourceneffizienz im Metallbereich ist vorab eine Messung der Ressourceneffizienz unabdingbar. Um einen möglichst hohen Anwendungsgrad sicherzustellen, wird ein praktikabler Ansatz empfohlen. Dabei werden aus bestehenden Bewertungstools gezielt fallspezifische Daten zu den Stoff- und Energieströmen unter Einbeziehung von Umweltauswirkungen extrahiert und zu einer Gesamtbewertung herangezogen.

Acknowledgements

Besonderer Dank gilt an dieser Stelle dem Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg und Herrn Dr. rer. nat. Christian Kühne, Geschäftsführer des THINKTANK Industrielle Ressourcenstrategie ansässig am Karlsruher Institut für Technologie (KIT), für die Förderung der Projekte zur automatisierten Demontage von EoL-Geräten. Open Access Veröffentlichung ermöglicht und organisiert durch Projekt DEAL.

Abkürzungen

-

- BMBF

-

Bundesministerium für Bildung und Forschung

-

- BMU

-

Bundesministeriums für Umwelt, Naturschutz und nukleare Sicherheit

-

- CFK

-

Carbonfaserverstärkter Kunststoff

-

- COBI

-

CO2-neutrale Substitution von Koks durch Biomasserückstände in den Hochöfen der Eisen und Stahlerzeugung

-

- CUTEC

-

Clausthaler Umwelttechnik Forschungszentrum

-

- DeMoBat

-

Industrielle Demontage von Batteriemodulen und E-Motoren

-

- DIBRAS

-

Direkter Einsatz von selbstreduzierenden Briketts in den Aggregaten der Stahl- und Gießereiindustrie zur Verbesserung der Ressourcenbilanz

-

- EK

-

Europäische Kommission

-

- ElektroG

-

Gesetz über das Inverkehrbringen, die Rücknahme und die umweltverträgliche Entsorgung von Elektro- und Elektronikgeräten

-

- EoL

-

End of Life

-

- INAH

-

Innovatives Aufbereitungs- und Agglomerationsverfahren für Hüttenreststoffe

-

- ISO

-

International Organization for Standards

-

- Kfz

-

Kraftfahrzeug

-

- KI

-

Künstliche Intelligenz

-

- KIT

-

Karlsruher Institut für Technologie

-

- LD

-

Linz-Donawitz

-

- LkSG

-

Gesetz über die unternehmerischen Sorgfaltspflichten in Lieferketten

-

- VDI

-

Verein Deutscher Ingenieure

Biographies

Dipl.-Kfm. Andreas Sauter ist stellvertretender Abteilungsleiter der Abteilung Ressourcentechnik und -systeme am CUTEC Clausthaler Umwelttechnik Forschungszentrum der TU Clausthal. Im Rahmen seiner mehrjährigen Tätigkeit entwickelte, konzipierte und koordinierte er zahlreiche nationale wie internationale Forschungsvorhaben. Seine Forschungsbereiche sind unter anderem die Sortenreinheit und die Lenkung von Stoffströmen im Metallbereich als Voraussetzung für eine hochwertige Verwertung sowie der Einsatz von Biorestmassen zur Substitution fossiler Ressourcen.

Daniel Hochstädt studierte Chemie an der Technischen Universität Clausthal und schloss das Studium 2018 als M.Sc. ab. In seiner Abschlussarbeit behandelte er die Chemie der N-heterocyclischen Carbene. Im Laufe seines Studiums verbrachte Daniel Hochstädt ein Semester an der Cardiff University und erforschte dort Methoden in der Mikroreaktorchemie. Seit 2018 arbeitet er am CUTEC Clausthaler Umwelttechnik Forschungszentrum und befasst sich im Zuge internationaler Forschungsvorhaben mit innovativen Nutzungskonzepten für biogene Reststoffen sowie dem IT-gestützten Einsatz von Gassensoren in unterschiedlichen Anwendungsbereichen.

Jan Henning Seelig absolvierte 2007 sein Diplomstudium der Biologie an der Georg-August-Universität Göttingen. Im Jahr 2014 schloss er sein Masterstudium „Nachwachsende Rohstoffe und Erneuerbare Energien“ an der HAWK Hochschule Göttingen als M.Eng. ab. Seine Masterarbeit schrieb er am Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik (UMSICHT). Seit 2015 arbeitet er am CUTEC Clausthaler Umwelttechnik Forschungszentrum in der Abteilung Ressourcentechnik und -systeme, wo er seit 2017 Leiter der AG Stoffströme ist. Dort verfasst er seine Dissertation zum Thema der automatisierten Demontage.

Florian Hansen studierte Wirtschaftsingenieurwesen an der Technischen Universität Clausthal und schloss 2019 als M. Sc. ab. Seine Abschlussarbeit handelte von der Auslegung und Entwicklung einer modularen LED-Lampe für LaaS. Seit 2019 arbeitet Florian Hansen in der Abteilung Ressourcentechnik und -systeme am CUTEC Clausthaler Umwelttechnik Forschungszentrum und promoviert aktuell auf dem Gebiet des Design-for-Recycling für die automatisierte Demontage von elektrischen Antriebsaggregaten. Im Laufe seines Studiums hat Florian Hansen ein Auslandssemester auf Spitzbergen verbracht.

Dr. rer. nat. Torsten Zeller ist Abteilungsleiter der Abteilung Ressourcentechnik und -systeme im Clausthaler Umwelttechnik Forschungszentrum CUTEC der TU Clausthal mit über 30 Jahren Berufserfahrung im Bereich Umwelttechnik und Ressourcenschutz. In diesem Feld agiert er im Schwerpunkt an der Schnittstelle zwischen universitärer Forschung und industrieller Anwendung mit entsprechenden Forschungsvorhaben. Zahlreiche Lehrbeauftragungen sichern den Wissenstransfer in die Ausbildung und Lehre.