Einfluss von Randspalt und Randabweiser auf die Fluiddynamik einer Messzelle zur HETP-Bestimmung

Influence of Edge Gap and Wall Wipers on the Fluid Dynamics in a Measuring Cell for HETP Determination

Abstract

deDer Scale-up strukturierter Packungskolonnen ist ein zeit- und kostenintensiver Prozess. Um den Aufwand zur Ermittlung packungsspezifischer Kennzahlen zu reduzieren, wurde eine Messzelle für strukturierte Packungen entwickelt. Diese ermöglicht es charakteristische Bestandteile einer Packungskolonne im Labor-Maßstab abzubilden. Im Rahmen dieses Beitrages wird der Einfluss der bei Packungskolonnen üblichen Randabweiser und des Abstands zwischen Wand und Packung auf die Fluiddynamik in der Messzelle untersucht.

Abstract

enThe scale-up of columns equipped with structured packings is a time and cost intensive process. In order to improve scale-up efficiency, a measurement cell for structured packings has been developed. This makes it possible to investigate characteristic sections of packed columns, such as bulk and wall area on a small scale. The study shows the influence of commonly installed wall wipers and the distance between wall and packing on the fluid dynamics in the measuring cell.

1 Einleitung

Die Trennung von fluiden Stoffgemischen mittels Packungskolonnen findet in vielen Bereichen der Verfahrenstechnik Anwendungen. Mit strukturierten Packungen ausgestattete Kolonnen sind aufgrund hoher Trennleistung bei vergleichsweise geringem Druckverlust in Absorptions-, Desorptions- und Rektifikationsprozessen weit verbreitet. Stand der Technik bei der Auslegung von Packungskolonnen ist es, Erkenntnisse über das Stoffsystem zu erlangen und eine Machbarkeitsstudie durchzuführen. Dies geschieht entweder mittels entsprechender Simulationsprogramme oder durch Versuche im Labormaßstab. Bei gegebener Machbarkeit erfolgt die Auswahl der trennwirksamen Einbauten sowie deren Höhe anhand von experimentellen Daten von Forschungsinstituten, etablierten empirischen oder semi-empirischen Korrelationen oder bestehenden Anlagen. Falls die Eigenschaften des Stoffsystems stark von Standardtestsystemen, deren Ergebnisse auch entsprechenden Stofftransportkorrelationen zugeordnet werden können, abweichen oder keine bestehenden Kolonnendaten vorhanden sind, sind Untersuchungen im Labor- und Technikums-Maßstab notwendig. Hierbei werden die Ergebnisse, die innerhalb dieser Versuche generiert wurden, mit den tabellierten Daten aus den jeweils passenden standardisierten Referenzsystemen verglichen 1. Aus den Unterschieden zwischen den Daten werden anschließend Scale-up-Faktoren abgeleitet, die oftmals mit zusätzlichen Sicherheitszuschlägen, bspw. durch Messungenauigkeiten, einhergehen. Falls sich die verwendeten Packungen in der Industriekolonne und den zum Scale-up benutzen Kolonnen unterscheiden, sind zusätzliche Sicherheitszuschläge nötig. 2-5

Ein weiterer Einfluss, der beim Scale-up von Packungskolonnen berücksichtigt werden muss, ist die Ungleichverteilung der Flüssigkeit oder des Gases, die als Maldistribution bezeichnet wird. Maldistribution kann die Trennleistung einer Kolonne um den Faktor zwei bis drei verringern 6. Sie kann durch eine ungleichmäßige Anfangsverteilung oder über die Länge des Packungsbetts, z. B. aufgrund von Unterbrechungen in den Packungslagen, entstehen. Entlang des Packungsbetts kommt es dabei zu Wandfluss und Bachbildung, denen durch regelmäßige Wiederverteilung entgegengewirkt werden muss. 7

Die an der Kolonnenwand auftretende Randgängigkeit führt im schlechtesten Fall dazu, dass es keinerlei Rückvermischung zwischen Wandfluss und Flüssigkeit im Kern gibt. 7 Damit steht für den Stofftransport eine geringere Oberfläche zur Verfügung, als es im Kern durch die Einbauten der Fall ist. In Kolonnen im Technikums-, Industrie- und Pilotmaßstab ist es deswegen üblich, Randabweiser zu installieren, um Flüssigkeit von der Wand wieder in die Packung zurückzuleiten.

Bei der geschilderten Scale-up-Prozedur ist neben den bereits erwähnten Sicherheitsaufschlägen auch ein erhöhter Zeitaufwand erforderlich, da einerseits die für die Versuche benötigten Mengen erst erzeugt werden und andererseits Experimente in unterschiedlichen Maßstäben durchgeführt werden müssen. Dagegen ist eine weitere Verkleinerung der zum Scale-up benutzten Labor-Kolonnen nicht sinnvoll, weil sich damit das Verhältnis von Mantelfläche zu Packungsvolumen stark erhöht und Randeffekte die Scale-up-Faktoren deutlich vergrößern. 2, 3

Ein Scale-up mit einem möglichst geringen Chemikalieneinsatz und damit geringen Kolonnenmaßstab, ist mit kleinen Sicherheitszuschläge nur möglich, wenn Verfälschungen durch z. B. Wandflüsse minimiert werden.

Schon früh wurden einfache Messzellenaufbauten genutzt, um ein besseres Verständnis über die Phänomenologie der Strömung innerhalb der Packung, aber auch den Einfluss des Randes auf die Fluiddynamik zu erhalten. Stoter et al. 8 nutzte für zwei verschiedene Packungstypen mehrere Aufbauten, um die Flüssigkeitsverteilung ohne Gasgegenstrom mittels eines Flüssigkeitssammlers bestimmen zu können. Ein anderer Aufbau sah vor, den Druckverlust und die Geschwindigkeit des Gases über die Packung bestimmen zu können, allerdings ohne dabei Flüssigkeit im Gegenstrom aufzugeben. Bei letzterem Aufbau wurden zusätzlich drei Konfigurationen ohne einen Randspalt, mit einem einfachen Randspalt und mit einem Randspalt und zusätzlichem Randabweiser getestet. Hierbei konnte insgesamt gezeigt werden, dass der Randabweiser nicht nur dazu führt, dass die Flüssigkeit zurück in die Packung fließt, sondern auch ein Blockieren des Randspalts Gas zurück in die Packung drückt. Das Installieren eines Randabweisers erfüllt damit den Zweck, Flüssigkeit und Gas zurück in die Packung zu leiten. Aus den beobachteten Strömungsmorphologien leiteten Stoter et al. ein Zellenmodell ab, das die Flüssigkeitsverteilung innerhalb einer Kolonne wiedergeben soll. 8

Auf Basis dieser Forschung entwickelten Keller et al. 9 eine Messzelle (MZ), in der vier unterschiedliche Packungen untersucht wurden. Aus den ohne Gasgegenstrom gewonnen Ergebnissen wurden Verteilungsfaktoren für ein Zellenmodell mit diagonalen und vertikalen Verteilungsmechanismus abgeleitet. Auf der Grundlage des Modells wurden die Flüssigkeitsverteilung einer Kolonne mit einem Durchmesser von 0,9 m und einer Packungshöhe von 4,016 m vorhergesagt und miteinander verglichen. Für bestimmte Bereiche der Kolonne konnte eine Übereinstimmung zwischen Modell und Industriekolonne festgestellt werden. Unterschiede wurden auf die fehlende Berücksichtigung innerhalb des Modells von z. B. Lücken zwischen und innerhalb der Packung oder den im Modell nicht implementierten Gasgegenstrom zurückgeführt.

An dieser Stelle greift die von den Autoren in früheren Arbeiten vorgeschlagene Ermittlung packungsspezifischer Kennzahlen für den Kern einer Kolonne mittels einer Miniaturmesszelle 10. Diese ermöglicht es, charakteristische Bestandteile einer Packungskolonne im Labor- bzw. Miniplant-Maßstab abzubilden. Im Rahmen dieses Beitrages wird der Einfluss der bei Packungskolonnen üblichen Randabweiser und des Abstands zwischen Wand und Packung auf die Fluiddynamik der Messzelle im Gegenstrombetrieb untersucht.

2 Die Messzelle als Werkzeug zur Auslegung

Im Rahmen des DFG-Projekts (GR-2026/11-1 und RE-1705/13-1) wurde eine miniaturisierte Messzelle mit rechteckigem Querschnitt entwickelt, die den Kernbereich einer Kolonne wiedergibt. In ersten Untersuchungen konnte gezeigt werden, dass der Holdup ohne Gasgegenstrom in der Messzelle durch Korrelationen, wie z. B. die von Mackowiak 11 oder die von Billet und Schultes 12, abgebildet werden kann und in guter Übereinstimmung mit experimentellen Daten aus einer Technikumskolonne steht 13. Abweichungen zwischen der Fluiddynamik der Kolonne und der Messzelle können hier auf den Einfluss des Randes bzw. des Randabweisers (RA) zurückgeführt werden. Während in der Messzelle ein einstellbarer Randspalt (RS) ohne Randabweiser vorhanden ist, sind in Packungskolonnen – konstruktionsbedingt – immer Randspalte vorhanden. Innerhalb dieses Randspalts werden Randabweiser verbaut, um die Flüssigkeit von der Wand zurück in die Packung zu leiten. Gerade in Technikumskolonnen mit einem Durchmesser DK ≲ 0,5 bis 1 m ist ein signifikanter Einfluss des Randes auf integral aufgenommene Größen der Fluiddynamik, wie den Druckverlust, zu erkennen. 14

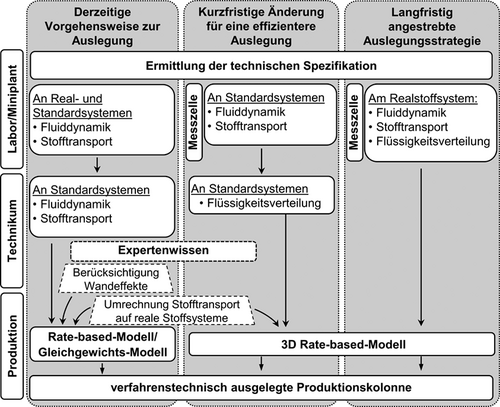

Die Messzelle soll gerade dort Anwendung finden, wo Abweichungen von den Standardstoffsystemen vorhanden sind und eine Übertragung der Messungen mit realen Systemen im Labor-Maßstab auf Referenzmessungen im Technikums-Maßstab schwierig ist. In Abb. 1 ist eine kurz- und langfristige Auslegungsstrategie auf Basis der Messzelle der derzeit üblichen Auslegungsmethodik für stark von den Standardstoffsystemen abweichende Realstoffsysteme gegenübergestellt.

Allen Auslegungsstrategien ist gemein, dass technische Spezifikationen, wie z. B. die Feedzusammensetzung, Feedströme, Reinheiten der Kopf- und Sumpfströme und die Anzahl der theoretisch notwendigen Trennstufen, ermittelt werden müssen. Dies geschieht entweder mittels Prozesssimulationen oder durch Experimente im Labor oder einer Kombination aus beidem. Ausgehend von diesen Daten werden für die Dimensionierung der Produktionskolonne in der derzeitigen Auslegungsmethode Messungen des Realstoffsystems in Laborkolonnen durchgeführt. Der Scale-up erfolgt anschließend über Analogien zwischen den standardisierten Testsystemen aus der Labor- und Technikumskolonne. Hier ist neben der Berücksichtigung der vermehrt auftretenden Wandeffekte in der Labor-Kolonne, der Unterschied zwischen den Eigenschaften des Real- und Standardsystems ausschlaggebend für die Sicherheitszuschläge. Die exakte Höhe der Sicherheitszuschläge basiert dabei vor allem auf Expertenwissen oder wird über vergleichbare bereits existierende Industriekolonnen abgeschätzt. 4

Zur letztendlichen Bestimmung der Höhe der Produktionskolonne werden die generierten Eingangsgrößen entweder in ein Rate-based-Modell oder ein Gleichgewichts-Modell überführt. Für das Gleichgewichts-Modell wird ein Murphree-Wirkungsgrad abgeleitet, um Nichtidealitäten besser zu berücksichtigen, für das Rate-based-Modell werden bspw. Stoffübergangskoeffizienten benötigt. Rate-based-Modelle werden hierbei eher für Mehrkomponentensysteme eingesetzt oder für Systeme, in denen Reaktionen berücksichtigt werden müssen. 15

In der derzeitigen Entwicklungsstufe dient die Messzelle überwiegend zur Bestimmung von Kennzahlen der Fluiddynamik, wie z. B. Druckverlust und Holdup, und des Stofftransports (HTUOL) anhand von Standardstoffsystemen. Die Übertragung zwischen dem Standardstoffsystem und dem Realstoffsystem erfolgt hierbei analog, wie es bei der derzeitigen Auslegungsmethode der Fall ist. Der Querschnitt der Messzelle ist rechteckig und an den langen Seiten schirmt eine Silikonabformung eine mögliche Bypass-Strömung ab, so dass nur an den kurzen Seiten Randgängikeit auftritt. Aufgrund dieses Designs ist davon auszugehen, dass Wandeffekte einen geringeren Einfluss auf die ermittelten Parameter haben, als es in einer Laborkolonne mit hohem Mantel- zu Packungsverhältnis der Fall ist.

Die Übertragung der in der Messzelle bzw. Technikumskolonne generierten Parameter auf den Produktionsmaßstab soll anhand eines 3D-Rate-based-Zellenmodells erfolgen. Dieses Modell basiert auf dem für Packungskolonnen entwickelten Zellenmodell nach van Holt et al. 16 und ist bereits für Füllkörperkolonnen validiert 17. Das langfristige Ziel des Einsatzes der Messzelle ist es, alle zur Modellierung notwendigen Parameter – darunter auch die Flüssigkeitsverteilung – mittels Versuchen am realen Stoffsystem in der Messzelle zu generieren. Dadurch werden Unsicherheiten, die bei der Übertragung vom Standardstoffsystem zum Realstoffsystem anfallen, eliminiert.

Neben dem Kernbereich werden auch andere Bereiche, wie der des Flüssigkeitsverteilers oder des Packungsstoßes, im Modell umgesetzt. Alle diese Effekte haben ebenfalls einen Einfluss auf die Gas- und Flüssigkeitsverteilung sowie die fluiddynamischen Parameter Holdup und den Druckverlust 18-20 und damit letztendlich auf die Trennleistung.

Zusätzlich zur Reduzierung der Unsicherheiten durch den Verzicht des Transfers von Standard- auf Realsysteme soll langfristig auch auf Sicherheitszuschläge durch mögliche Wandeffekte verzichtet werden. Um diese Annahme treffen zu können, wird der Einfluss der Wandeffekte auf fluiddynamische Parameter, wie Druckverlust und Holdup, im Rahmen dieser Veröffentlichung genauer untersucht.

3 Experimenteller Aufbau

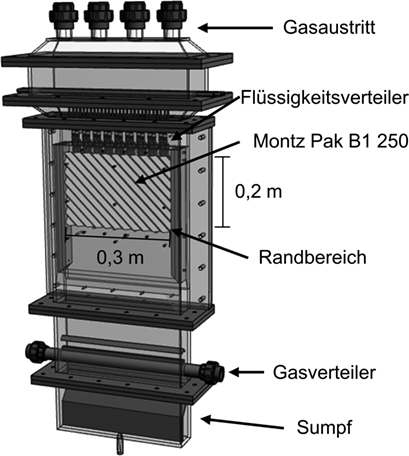

Am Lehrstuhl für Fluidverfahrenstechnik der Ruhr-Universität Bochum existiert eine Messzelle zur Untersuchung der Fluiddynamik an Packungsblechen. Der generelle Aufbau der Messzelle ist in Abb. 2 gezeigt und wurde bereits durch Leuner et al. 13 vorgestellt.

Als flüssige Phase kommt 1,2-Propandiol (Wittig Umweltchemie, > 99,7 %) zum Einsatz, das sich durch seine geringe Oberflächenspannung (σL = 0,04 N m−1 bei 21 °C) bei gleichzeitig erhöhter Viskosität (ηL = 0,053 Pa s−1 bei 21 °C) (vgl. 21) auszeichnet und so zu einer vollständigen Benetzung der Packungsoberfläche führt. Gleichzeitig wird mit > 3000 Tropfstellen pro m2, was einer Aufgabestelle für jeden Packungskanal entspricht, die Minimierung von Endeffekten 22 und eine gleichmäßige Eingangsverteilung der Flüssigkeit erreicht. Im Gegenstrom zur Flüssigkeit wird Umgebungsluft angesaugt und über einen Gasverteiler, der dem Hutverteiler-Prinzip 23 nachempfunden ist, in die Kolonne geleitet.

In der Messzelle sind drei Lagen der Montz® Pak B1-250.45 aus Edelstahl verbaut, die 0,3 m breit und 0,2 m hoch sind. Der Randspalt ist durch Abstandsplatten variabel einstellbar tritt nur auf den kurzen Seiten auf, da die langen Seiten durch eine passgenaue Silikonabformung abgeschirmt werden. Der Randspalt kann auf 3, 6 und 9 mm verändert werden. Der direkte Kontakt der Packungsbleche mit der Wand wird nicht weiter untersucht, da hierbei ein Aufstauen der Flüssigkeit innerhalb der Kanäle beobachtet wurde. Es ist also grundsätzlich davon auszugehen, dass ein Randspalt für einen effizienten Betrieb vorausgesetzt werden muss. Es werden zwei Randabweiser im Randbereich installiert, die auf der gleichen Höhe angebracht werden, wie bei einer handelsüblichen Montz® Pak B1. Das Anbringen von handelsüblichen Randabweisern kann bei einem Randabstand von drei Millimetern bedingt durch einen zu geringen Abstand nicht realisiert werden.

In der Technikumskolonne mit einem Innendurchmesser von 288 mm werden insgesamt 2 m Packungsbett, bestehend aus zehn Packungen des Typs Montz® Pak B1-250.45, verbaut. Der Randspalt beträgt hier 9 mm und pro Packungslage sind je zwei Randabweiser installiert. Der Einbau erfolgt nach Herstellerangabe mit um je 90° versetzten Packungselementen. Eine detailliertere Abbildung der Technikumskolonne findet sich bei Brinkmann et al. 24. Das Flächenverhältnis des Randbereichs zur Gesamtquerschnittsfläche der Technikumskolonne entspricht mit ca. 6 % dem Flächenverhältnis des Randbereichs der Messzelle mit 6 mm Randspalt. Alle Messungen, sowohl in der Technikumskolonne als auch in der Messzelle, wurden zwei Mal wiederholt.

4 Ergebnisse und Diskussion

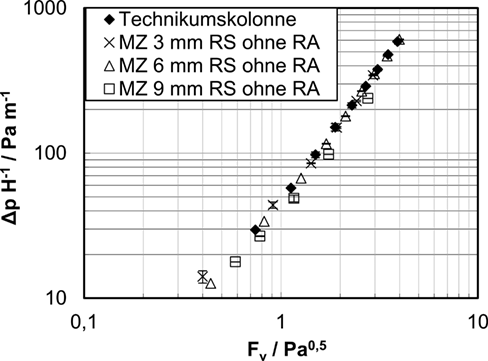

In vorangegangenen Arbeiten konnte gezeigt werden, dass der Holdup ohne Gasgegenstrom über einen großen Flüssigkeitsbelastungsbereich in guter Übereinstimmung mit den Werten aus einer DN300-Technikumskolonne steht 13. Eine vollständige Charakterisierung der Fluiddynamik enthält zusätzlich zum Holdup auch Messungen zum Druckverlust. Ein Vergleich der Werte des trockenen spezifischen Druckverlusts zwischen der Messzelle für verschiedene Randspalt-Konfigurationen und einer DN300-Technikumskolonne ist in Abb. 3 dargestellt.

Sowohl die Messzelle als auch die Technikumskolonne weisen einen für den trockenen Druckverlust typischen Verlauf zwischen spezifischem Druckverlust und Fv-Faktor auf. Für kleine Randspalte (3 und 6 mm) ergibt sich ein vergleichbarer Verlauf der Druckverluste von Messzelle und Technikumskolonne. Gerade für große Fv-Faktoren verstärkt die doppellogarithmische Auftragung diesen Eindruck, wobei auch bei einem Fv-Faktor um eins die Werte für 3 und 6 mm und die Werte der Technikumskolonne nah beieinander liegen.

Eine systematische Abweichung, abzüglich des Messfehlers, von durchschnittlich 30 % ist hingegen für einen Randspalt von 9 mm gegenüber Werten aus der Technikumskolonne zu erkennen. Hier ist der durch den Randspalt entstehende freie Querschnitt von 9 % insgesamt 64 % größer als bei der Technikumskolonne. Der erhöhte freie Querschnitt sorgt dafür, dass das Gas vermehrt entlang des Spalts, anstatt entlang der Packung strömt.

Auffällig ist, dass, obwohl in der Messzelle keine Packungsstöße oder Randabweiser verbaut sind, keine Unterschiede in den trockenen Druckverlusten für die gleichen freien Querschnittsverhältnisse erkennbar sind. Da auch für unterschiedliche Betthöhen kein Einfluss auf den Druckverlust erkennbar ist (vgl. Cai et al. 25) liegt der Schluss nahe, dass die Verwirbelungen an den Packungsstößen den Druckverlust zumindest nicht signifikant beeinflussen.

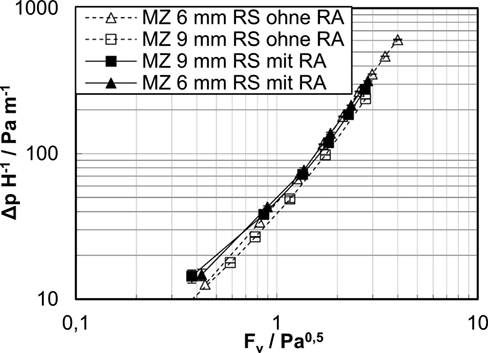

Um auftretende Effekte durch Randabweiser innerhalb der Messzelle beurteilen zu können und damit die Vergleichbarkeit der Messergebnisse zu erhöhen, wurden ebenfalls Randabweiser in die Messzelle eingebaut. Abb. 4 zeigt den trockenen Druckverlust innerhalb der Messzelle mit und ohne Randabweiser für zwei verschiedene Randspalte.

Die in Abb. 4 dargestellten trockenen Druckverluste zeigen für alle Konfigurationen den zu erwartenden Verlauf. Weiterhin sind, unter Berücksichtigung der Fehlerbalken, keine signifikanten Abweichungen zwischen Konfigurationen mit und ohne Randabweiser zu erkennen. Für kleine Fv-Faktoren bildet die Konfiguration mit dem größten Randspalt von 9 mm ohne Randabweiser eine Ausnahme. Für große Fv-Faktoren ist dieser systematische Unterschied immer noch zu sehen, allerdings in der doppellogarithmischen Auftragung schwerer zu erkennen.

Die Verengung des Querschnitts durch den Randabweiser, vor allem des Randabweisers unterhalb eines Packungselements, hat eine Verkleinerung des freien Querschnitts zur Folge. Gerade bei Kolonnen im Labor- und Technikums-Maßstab ist ein Einfluss des Randabweisers auf den Druckverlust erkennbar 26. Der Unterschied, der durch Randabweiser und Randspalte im Labor-Maßstab entsteht, kann rechnerisch berücksichtigt werden, jedoch sind Referenzmessungen im Industriemaßstab für unterschiedliche Packungs- bzw. Randabweisergeometrien nötig. Zur Berücksichtigung gibt Mackowiak 14 an, dass eine Umrechnung des Druckverlusts für verschiedene Kolonnendurchmesser durch das Verhältnis zwischen der Gesamtquerschnittsfläche der Kolonne zur Querschnittsfläche der Packung ohne Randabweiser möglich ist. Der Einfluss des Randspalts auf den trockenen Druckverlust verschwindet erst bei strukturierten Packungskolonnen ab einem Durchmesser größer als DK ≳ 0,5 bis 1 m. Genauer gesagt ist bei solchen Durchmessern kein Einfluss des Randes mehr auf den trockenen Druckverlust erkennbar, da der Flächenanteil des Rands zu gering ist. 14

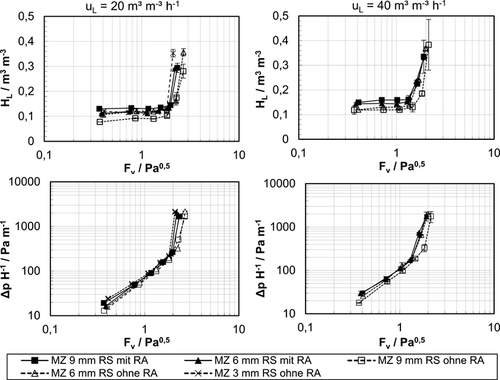

Bereits Stoter et al. 20 untersuchten den Einfluss von einfachen Randabweisern auf die Gasströmung. Neben der gewünschten Eigenschaft der Randabweiser, die Flüssigkeit von der Wand in die Packung zurückzuleiten, zeigten sie, dass ebenfalls das Gas zurück in die Packung geführt wird. Gerade benetzte Randabweiser weisen einen größeren Widerstand für das Gas auf, weswegen das Gas vermehrt in die Packung strömt. Somit verhindern Randabweiser nicht nur eine Bypass-Strömung für die herabfließende Flüssigkeit, sondern auch eine Bypass-Strömung des Gases. Um die Interaktionen zwischen Gas und Flüssigkeit für verschiedene Randspalt- und Randabweiserkonfigurationen besser verstehen zu können, sind in Abb. 5 für die Flüssigkeitsbelastungen uL = 20 m3m−3h−1 und uL = 40 m3m−3h−1 die Werte des Holdups und des berieselten Druckverlusts aufgetragen.

Die abgebildeten Druckverluste und Holdups zeigen die gleichen Abhängigkeiten vom Fv-Faktor, die auch von Kolonnen mit rundem Querschnitt bekannt sind. Stau- und Flutpunkt sind sowohl in den Holdup als auch den Druckverlustdiagrammen gut zu erkennen. Unterhalb des Staupunkts findet keine Interaktion zwischen Gas und Flüssigkeit statt, weswegen die Holdup-Kurve eine Waagerechte bildet. Oberhalb des Staupunkts beginnt die Interaktion zwischen Gas und Flüssigkeit, die zu einem Aufstauen der Flüssigphase führt und zu einer Querschnittsverengung für das Gas. Dadurch steigen Holdup und Druckverlust stark an, bis der Flutpunkt erreicht wird. Am Flutpunkt kann der Gegenstrombetrieb nicht mehr aufrechterhalten werden und es kommt entweder zu einer Phaseninversion oder zu ausgeprägtem Flüssigkeitsmitriss 27. In vorangegangenen Arbeiten konnten vergleichbare Parallelen bereits für den Betrieb mit nur einer Phase festgestellt werden 28.

Bei einer Flüssigkeitsbelastung von 20 m3m−3h−1 zeigt der Holdup unterhalb des Staupunkts nur für den großen Randabstand ohne Randabweiser und damit für den geringsten Widerstand am Rand eine signifikante Abweichung zu den anderen Konfigurationen, wohingegen der Staupunkt für alle Verläufe gleich ist. Oberhalb des Staupunkts ist eine systematische Unterscheidung zwischen unterschiedlichen Randkonfigurationen nicht erkennbar. Im Druckverlustdiagramm sind über den gesamten Verlauf alle Werte für einen Randspalt von 3 mm und die Konfigurationen mit Randabweiser bei gleichem Druckverlust hin zu kleineren Fv-Faktoren verschoben.

Für eine Flüssigkeitsbelastung von 40 m3m−3h−1 nimmt die Packung generell eine größere Flüssigkeitsmenge auf, dadurch erfährt das Gas beim Durchströmen der Packung einen größeren Widerstand. Ein erhöhter Widerstand im Kernbereich führt schließlich dazu, dass das Gas bevorzugt am Rand entlang strömt, womit auch der Einfluss des Randwiderstands auf Druckverlust und Holdup steigt. Unterhalb des Staupunkts ist ein Unterschied zwischen vorhandenen oder nicht vorhandenen Randabweisern beim Holdup zu erkennen. Es ist davon auszugehen, dass sich an den Randabweisern Flüssigkeit sammelt, die sowohl den Holdup vergrößert als auch den Staupunkt durch lokales Fluten verschiebt. Rückschlüsse auf das Verhalten am Flutpunkt sind nicht möglich, da hier die Standardabweichungen keine eindeutige Beurteilung zulassen.

Der beim Holdup zu beobachtende Unterschied zwischen den Konfigurationen mit und ohne Randabweiser ist am Verlauf der Druckverluste nicht erkennbar. Hier wird für beide Flüssigkeitsbelastungen nur ein Unterschied oberhalb des Staupunkts für den größten Randabstand ersichtlich. Deswegen kann davon ausgegangen werden, dass der größte Anteil am Druckverlust durch die Packung und die darin enthaltende Flüssigkeit zustande kommt und nicht durch den Randbereich.

5 Zusammenfassung und Ausblick

Untersuchungen des trockenen Druckverlusts haben gezeigt, dass mithilfe der Messzelle der Druckverlust bestimmt werden kann, der durch die Packung bzw. durch die Verwirbelungen an den Zwickelstellen innerhalb der Packung entsteht. Nur für einen Randspalt von 9 mm zeigt sich ein Einfluss auf den trockenen Druckverlust, da dem Gas eine Bypass-Strömung ermöglicht wird. Im zweiphasigen stationären Betrieb zeigt sich, dass mit steigender Flüssigkeitsbelastung die Einflüsse des Randspalts größer werden. Durch die Flüssigkeit innerhalb der Packung erhöht sich der Widerstand für die entgegenströmende Gasphase und Gas strömt vermehrt entlang der Messzellenwand. Damit ergibt sich bei höheren Flüssigkeitsbelastungen durch eine Veränderung der Randkonfiguration ein größerer Einfluss als bei kleineren Flüssigkeitsbelastungen.

Die fluiddynamischen Messungen legen nahe, dass eine höhere Flüssigkeitsbelastung eine höhere Sensitivität gegenüber Veränderungen bezüglich des Randspalts zur Folge hat. Dies liegt begründet im erhöhten Strömungswiderstand in der Packung, der wiederum Bypass-Strömungen entlang der Wand begünstigt. Eine Quantifizierung der Bypass-Strömung wäre mittels einer Vermessung der Gasmaldistribution theoretisch möglich, allerdings ist diese messtechnisch derzeit nur schwer durchführbar. Eine indirekte Bestimmung der Gasmaldistribution ist mittels des integralen Stofftransports möglich. Bei gleichbleibender Flüssigkeitsverteilung müsste sich eine Gasmaldistribution durch einen verringerten integralen Stofftransport widerspiegeln. Die Bestimmung von Stofftransportkennzahlen ist im Konzept der Messzelle ohnehin vorgesehen und bei einer gleichzeitigen Veränderung des Randspalts ist somit die Bypass-Strömung quantifizierbar.

Acknowledgements

Open Access Veröffentlichung ermöglicht und organisiert durch Projekt DEAL.

Formelzeichen

-

- D [m]

-

Durchmesser

-

- u [m3m−2h−1]

-

Geschwindigkeit

Griechische Symbole

-

- η [Pa s]

-

dynamische Viskosität

-

- ϑ [°C]

-

Temperatur

-

- ρ [kg m−3]

-

Dichte

Indizes

-

- k

-

Kolonne

-

- L

-

Flüssigkeit

-

- V

-

Gas

Abkürzungen

-

- MZ

-

Messzelle

-

- RA

-

Randabweiser

-

- RS

-

Randspalt